Die Produktionstätte in Vamberk wurde im Jahr 2018 umgebaut, modernisiert und 2020 mit einem Showroom erweitert. Die hochmoderne Robotertechnologie ermöglicht eine präzise Produktion und gewährleistet gleichbleibende Qualität aller Forstprodukte. Die Kombination aus der Verwendung hochwertigster Materialien, der jahrelangen Erfahrung in der Herstellung und die ausgereiften Produktionsprozesse machen unsere bluetracks zu einem verlässlichen Begleiter im Wald. Aktuell werden täglich 7 unterschiedliche Profiltypen gefertigt und in die ganze Welt ausgeliefert.

Wie erfolgt die Produktion unserer pewag bluetracks? Werfen wir gemeinsam einen Blick hinter die Kulissen.

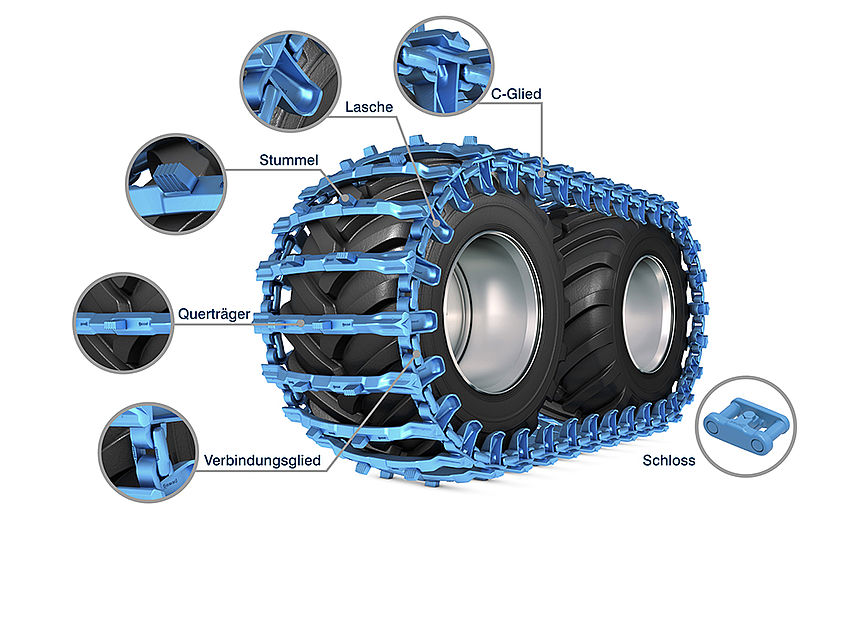

Jedes pewag bluetrack Band besteht aus einem Querträger mit Stummeln, Schmiedeglieder oder auch connecting links genannt, Schlösser, C-Glieder und der Lasche.

Das Herzstück eines jeden Bandes ist der Querträger, der aus mehreren Komponenten besteht. Je nach Querträgertyp werden die entsprechenden Profilstangen auf die gewünschte Länge zugeschnitten. Danach wird der zugeschnittene Rohling erhitzt und vom Roboter in die Presse gelegt. Die Presse bringt diesen in die definierte Form und reicht ihn weiter zur Wärmebehandlung.

Eine wichtige Komponente sind die Stummel. Diese können sowohl in der Anzahl variieren als auch in der Position am Band. Bei pewag werden standardmäßig 2 Stummel pro Querträger angebracht. Die Stummel werden aus dem gleichen Material wie die Querträger gewonnen, in Form gepresst und anschließend von Robotern aufgeschweißt.

Die Querträger werden zum einen durch Schmiedeglieder miteinander verbunden und zum anderen mit Schlössern geschlossen.

Ein wichtiger Bestandteil für die Lebensdauer eines Bandes sind die C-Glieder. Je widerstandsfähiger diese sind, desto länger hält das Band, speziell bei abrasivem Untergrund. Das C-Glied wird auf einer eigens entwickelten Maschine auf die richtige Länge zugeschnitten, erhitzt und in Form gebogen.

Im C-Glied befindet sich auch eine Lasche, die das Gliedsystem schließt. Die Lasche hält das Band am Reifen und ist der letzte Schritt beim Zusammenbau des Bandes. Für die Herstellung der Lasche wird das Rohmaterial gestanzt und mithilfe einer vollautomatischen Maschine in Form gepresst.

Stummel, C-Glieder und Schlösser werden bei pewag kerngehärtet, um sie widerstandsfähiger zu machen. In der Wärmebehandlung steckt sehr viel Know-How, um die optimale Kombination aus einsatzgehärteter Oberfläche und zähem Kern zu gewährleisten.

Um das fertige bluetrack gegen Rost zu schützen, wird dieses zum Schluss noch blau getaucht. Die Farbe muss eine gewisse Zeit trocknen, dann ist das Band fertig und wird auf Paletten fixiert, die dann entweder gleich ausgeliefert oder ins Lager gebracht wird.

Neuer Showroom für Kundenbesuche

Zusätzlich zu der Modernisierung der Produktsstätte in Vamberk wurde auch ein neuer Showroom eingerichtet. In dieser modernen und naturnahen Atmosphäre werden unsere bluetracks im Detail präsentiert. Zudem laden eine große Videowall und eine Kaffeestation zum Verweilen ein.

Für mehr Sicherheit im Wald – pewag Forstprodukte!

Gerne beraten wir Sie und helfen Ihnen bei der Auswahl des passenden Forstproduktes. Schreiben Sie eine E-Mail an forestry(at)pewag.com oder rufen Sie unseren Kundenservice unter +43 505011 - 0 an.

Weitere Details zu unseren Forstprodukten.